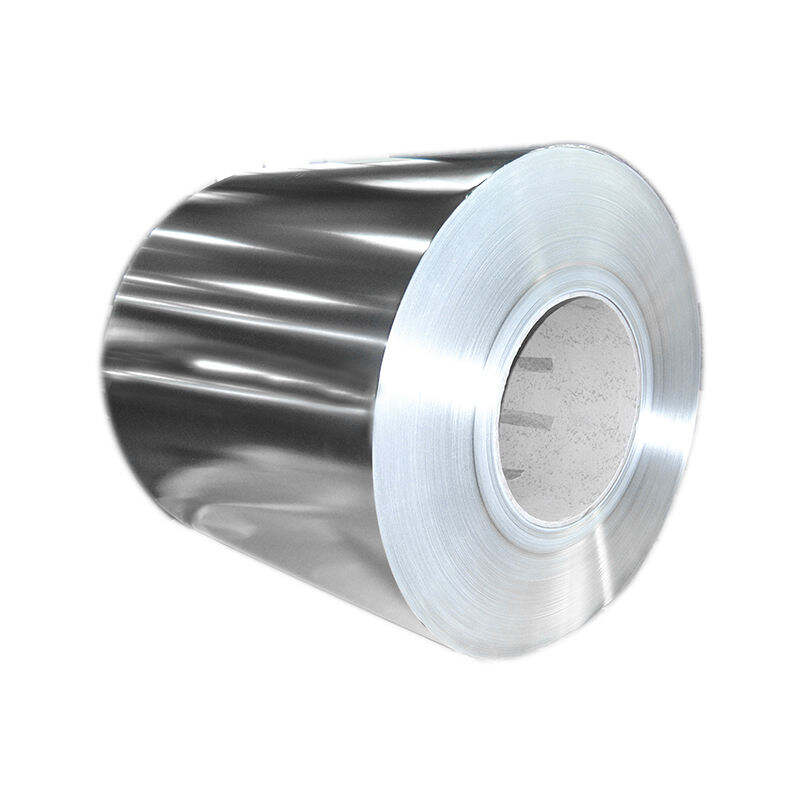

Systemy wymiany ciepła stanowią podstawę licznych zastosowań przemysłowych, od jednostek klimatyzacyjnych i grzewczych po chłodnice samochodowe i systemy chłodzenia elektrowni. Wybór materiałów do tych kluczowych komponentów ma bezpośredni wpływ na wydajność, trwałość i koszty eksploatacji. Wśród różnych metali rozważanych przy budowie wymienników ciepła, cewki aluminiowe stały się preferowanym rozwiązaniem dla inżynierów i producentów na całym świecie. Ich unikalna kombinacja przewodności cieplnej, odporności na korozję oraz opłacalności czyni je idealnym wyborem w wymagających zastosowaniach wymiany ciepła.

Nadzwyczajne właściwości termiczne Aluminium w zastosowaniach richardowych

Wyjątkowe możliwości wymiany ciepła

Aluminium posiada doskonałe właściwości przewodzenia ciepła, które czynią je wyjątkowo odpowiednim do zastosowań richardowych. Dzięki współczynnikowi przewodności cieplnej wynoszącemu około 205 watów na metr-kelwin, aluminium umożliwia szybką i efektywną wymianę ciepła między płynami lub gazami. Ta wysoka przewodność zapewnia, że wymienniki ciepła wykonane z cewek aluminiowych mogą osiągać optymalną wydajność przy jednoczesnym zachowaniu kompaktowej konstrukcji. Szybka zdolność materiału do pochłaniania i rozpraszania energii cieplnej zmniejsza ogólne wymagania co do wielkości systemów richardowych, prowadząc do bardziej oszczędnych rozwiązań pod względem zajmowanej przestrzeni.

Struktura molekularna aluminium umożliwia swobodne przewodzenie ciepła przez cały materiał, eliminując miejsca o podwyższonej temperaturze i zapewniając jednolite rozłożenie temperatury na całej powierzchni taśmy. Ta cecha ma szczególne znaczenie w zastosowaniach, gdzie kluczowe jest spójne działanie termiczne, takich jak precyzyjne systemy chłodzenia czy procesy przemysłowe wrażliwe na zmiany temperatury. Inżynierowie mogą polegać na tasmach aluminiowych, które zapewniają przewidywalne i stabilne współczynniki wymiany ciepła w różnych warunkach pracy.

Korzyści niskiej pojemności cieplnej

Jedną z najważniejszych zalet cewek aluminiowych w systemach wymiany ciepła jest ich niska pojemność cieplna, która umożliwia szybkie reagowanie na zmiany temperatury. W przeciwieństwie do cięższych metali, które magazynują znaczne ilości energii cieplnej, aluminium szybko osiąga równowagę termiczną z otaczającymi płynami lub gazami. Ta właściwość jest szczególnie korzystna w zastosowaniach wymagających częstych zmian temperatury lub precyzyjnej kontroli ciepła. Na przykład systemy klimatyzacji i wentylacji profitują z szybkiej reakcji cewek aluminiowych na zmiany ustawień termostatu, co poprawia efektywność energetyczną oraz komfort użytkowników.

Niska pojemność cieplna przyczynia się również do zmniejszenia zużycia energii podczas uruchamiania i wyłączania systemu. Wymienniki ciepła wyposażone w cewki aluminiowe wymagają mniej energii, aby osiągnąć temperatury robocze, co skutkuje niższymi kosztami eksploatacyjnymi i poprawioną efektywnością systemu. Ta cecha czyni cewki aluminiowe szczególnie atrakcyjnymi dla zastosowań o nieregularnych trybach pracy lub częstych cyklach przełączania.

Odporność na korozję i zalety trwałości

Ochrona warstwą naturalnego utlenku

Aluminium naturalnie tworzy ochronną warstwę tlenową w warunkach atmosferycznych, zapewniając wrodzoną odporność na korozję, która wydłuża czas użytkowania systemów wymiany ciepła. Ten pasywny mechanizm ochrony zapobiega degradacji spowodowanej wilgocią, substancjami chemicznymi oraz zanieczyszczeniami środowiskowymi, często występującymi w środowiskach przemysłowych. Warstwa ta ma właściwości samonaprawiające się, co oznacza, że niewielkie uszkodzenia powierzchni automatycznie naprawiają się poprzez utlenianie, utrzymując barierę ochronną przez cały okres eksploatacji cewki.

Odporność na korozję cewek aluminiowych ma szczególne znaczenie w środowiskach morskich, zakładach przetwarzania chemicznego oraz innych agresywnych warunkach eksploatacyjnych, w których tradycyjne materiały mogą ulec przedwczesnemu uszkodzeniu. Ta trwałość przekłada się na mniejsze wymagania konserwacyjne, niższe koszty wymiany oraz lepszą niezawodność systemu. Zarządcy obiektów mogą oczekiwać, że cewki aluminiowe będą zachowywać swoje właściwości eksploatacyjne przez dłuższy czas bez istotnego pogorszenia się ich stanu.

Zgodność chemiczna

Nowoczesne stopy aluminium stosowane w produkcji cewek są specjalnie opracowane tak, aby odpierać szeroki zakres chemikaliów i cieczy eksploatacyjnych powszechnie występujących w zastosowaniach richnych o wymianę ciepła. Te specjalistyczne stopy zachowują integralność strukturalną pod wpływem czynników chłodniczych, cieczy do przenoszenia ciepła oraz różnych chemikaliów przemysłowych. Zgodność chemiczna cewek aluminiowych zmniejsza ryzyko korozji galwanicznej i degradacji materiału, zapewniając stabilną wydajność przez cały okres użytkowania systemu.

Zgodność obejmuje różne poziomy pH i stężenia jonowe, co czyni ją odpowiednią do zastosowań w różnych systemach, takich jak oczyszczanie wody, urządzenia chemiczne oraz specjalistyczne przemysłowe systemy chłodzenia. cewki aluminiowe ta uniwersalność pozwala inżynierom bezpiecznie dobierać cewki aluminiowe w różnych gałęziach przemysłu i aplikacjach.

Elastyczność produkcji i projektowania

Przewagi plastyczności i obrabialności

Doskonała plastyczność aluminium pozwala producentom na tworzenie złożonych geometrii cewek i konfiguracji, które optymalizują wydajność wymiany ciepła przy jednoczesnym uwzględnieniu ograniczeń przestrzennych. Materiał można łatwo kształtować, giąć i formować w skomplikowane projekty bez utraty integralności strukturalnej czy właściwości termicznych. Ta elastyczność umożliwia produkcję niestandardowych konfiguracji cewek dostosowanych do konkretnych wymagań aplikacji, w tym wzorów wężowniczych, projektów spiralnych oraz układów wieloprzeływowych.

Zaawansowane techniki produkcji, takie jak profilowanie walcowe, formowanie hydrauliczne i precyzyjna obróbka skrawaniem, mogą być łatwo stosowane do aluminium, umożliwiając wytwarzanie wysokiej jakości zwojów o ścisłych tolerancjach wymiarowych. Przetwarzalność materiału zmniejsza złożoność i koszty produkcji, umożliwiając jednocześnie innowacyjne rozwiązania konstrukcyjne maksymalizujące efektywność wymiany ciepła w ramach określonych ograniczeń przestrzennych.

Opcje wzbogacania powierzchni

Zwoje aluminiowe mogą być ulepszone różnymi powłokami i wykończeniami powierzchniowymi, które dalszą poprawiają ich zdolność do wymiany ciepła oraz odporność na warunki środowiskowe. Techniki takie jak optymalizacja żeberek, teksturowanie powierzchni czy specjalistyczne powłoki mogą znacząco zwiększyć efektywną powierzchnię wymiany ciepła przy jednoczesnym zachowaniu kompaktowych wymiarów. Takie ulepszenia pozwalają inżynierom na osiągnięcie wyższej wydajności bez zwiększania rozmiaru czy złożoności systemu.

Technologia mikrożebrowania i inne zaawansowane metody obróbki powierzchni mogą zwiększyć współczynniki wymiany ciepła nawet o trzydzieści procent w porównaniu do gładkich powierzchni, co czyni cewki aluminiowe jeszcze bardziej atrakcyjnymi w zastosowaniach wysokowydajnych. Możliwość dostosowania właściwości powierzchni zapewnia dodatkowe opcje optymalizacji dla konkretnych warunków pracy i wymagań wydajnościowych.

Korzyści ekonomiczne i środowiskowe

Analiza efektywności kosztowej

Zalety ekonomiczne cewek aluminiowych wykraczają poza początkowy koszt materiału i obejmują obniżone koszty instalacji, konserwacji oraz eksploatacji przez cały cykl życia systemu. Lekka masa aluminium zmniejsza potrzebę stosowania ustrukturalnych elementów nośnych i upraszcza procedury montażu, obniżając ogólne koszty projektu. Trwałość i odporność na korozję tego materiału minimalizują konieczność konserwacji i wydłużają okresy między wymianami, zapewniając znaczące oszczędności długoterminowe.

Ulepszenia efektywności energetycznej osiągnięte dzięki doskonałym właściwościom termicznym cewników aluminiowych przekładają się na obniżenie kosztów eksploatacyjnych w całym okresie użytkowania systemu. Niższe wymagania dotyczące mocy pompowania, poprawiona wydajność wymiany ciepła oraz zmniejszone straty związane z cyklowaniem przyczyniają się do znaczącej oszczędności energii, która często przekracza początkowe nakłady materiałowe już w ciągu pierwszych kilku lat pracy.

Zrównoważony rozwój i możliwość recyklingu

Wyjątkowa możliwość recyklingu aluminium jest zgodna z nowoczesnymi inicjatywami zrównoważonego rozwoju i przepisami środowiskowymi, co czyni cewniki aluminiowe odpowiedzialnym pod względem ekologicznym wyborem dla systemów wymiany ciepła. Materiał ten może być odzyskiwany wielokrotnie bez degradacji swoich podstawowych właściwości, co zmniejsza ilość odpadów i wspiera zasadę gospodarki o obiegu zamkniętym. Ta cecha nabiera coraz większego znaczenia, gdy organizacje dążą do minimalizacji swojego śladu ekologicznego i spełniania standardów budownictwa ekologicznego.

Energia wymagana do recyklingu aluminium jest znacznie niższa niż w przypadku produkcji pierwotnej, co przekłada się na znaczącą oszczędność energii oraz redukcję emisji węgla w całym cyklu życia materiału. Ta korzyść środowiskowa, w połączeniu z poprawą efektywności energetycznej podczas eksploatacji cewek aluminiowych, stanowi przekonujące uzasadnienie ich wyboru w aplikacjach przyjaznych dla środowiska.

Strategie optymalizacji wydajności

Uwagi projektowe dotyczące maksymalnej efektywności

Optymalizacja wydajności cewek aluminiowych wymaga starannego rozważenia takich czynników jak geometria cewki, wzorce przepływu cieczy oraz charakterystyka obciążenia termicznego. Inżynierowie muszą zrównoważyć intensyfikację wymiany ciepła z ograniczeniami spadku ciśnienia, aby osiągnąć optymalną sprawność systemu. Poprawny dobór rozmiaru i konfiguracji cewki zapewnia pełniejsze wykorzystanie właściwości termicznych aluminium przy jednoczesnym utrzymaniu dopuszczalnych ciśnień roboczych i natężeń przepływu.

Zaawansowane modelowanie dynamiki płynów i analiza transferu ciepła umożliwiają precyzyjną optymalizację konstrukcji cewek aluminiowych dla konkretnych zastosowań. Te narzędzia pomagają inżynierom w wyznaczeniu optymalnej odległości między żebrami, układów rurek oraz konfiguracji przepływu, które maksymalizują wymianę ciepła, jednocześnie minimalizując zużycie energii i koszty eksploatacyjne.

Integracja z nowoczesnymi systemami sterowania

Szybka odpowiedź termiczna cewek aluminiowych czyni je idealnym rozwiązaniem do integracji z zaawansowanymi systemami sterowania i napędami o zmiennej prędkości. Systemy te mogą wykorzystywać szybką reakcję termiczną aluminium na zmiany temperatury, aby realizować precyzyjne strategie regulacji temperatury, poprawiając ogólną efektywność systemu. Inteligentne sterowanie może optymalizować pracę cewki na podstawie aktualnych warunków, dalszym stopniu zwiększając potencjał oszczędności energii w wymiennikach ciepła opartych na aluminium.

Strategie utrzymania ruchu predykcyjnego mogą również korzystać z konsekwentnych cech wydajnościowych i trwałości taśm aluminiowych. Systemy monitorujące mogą dokładnie przewidywać potrzeby serwisowe i optymalizować interwały konserwacyjne na podstawie niezawodnych wzorców działania systemów z taśmami aluminiowymi w całym okresie ich eksploatacji.

Często zadawane pytania

W jaki sposób taśmy aluminiowe porównują się do taśm miedzianych pod względem wydajności wymiany ciepła?

Chociaż miedź ma wyższą przewodność cieplną niż aluminium, taśmy aluminiowe często zapewniają lepszą ogólną wydajność wymiany ciepła w zastosowaniach praktycznych dzięki możliwości stosowania większych powierzchni oraz zoptymalizowanych geometrii przy porównywalnych kosztach. Połączenie dobrych właściwości termicznych, mniejszej wagi oraz ulepszonych opcji obróbki powierzchniowej często czyni taśmy aluminiowe bardziej efektywnymi w rzeczywistych systemach wymiany ciepła.

Jakie wymagania konserwacyjne wiążą się z użytkowaniem taśm aluminiowych w systemach wymiany ciepła?

Cewki aluminiowe wymagają minimalnej konserwacji w porównaniu z innymi materiałami dzięki swojej odporności na korozję i trwałości. Regularne czyszczenie w celu usuwania zanieczyszczeń oraz okresowe sprawdzanie pod kątem uszkodzeń mechanicznych są zazwyczaj wystarczające. Samonaprawiająca się warstwa tlenku zapewnia ciągłą ochronę, zmniejszając potrzebę stosowania powłok ochronnych lub częstej wymiany komponentów.

Czy cewki aluminiowe nadają się do zastosowań w wymiennikach ciepła pracujących pod wysokim ciśnieniem?

Nowoczesne stopy aluminium stosowane w produkcji cewek są w stanie wytrzymać znaczne ciśnienia, o ile zostały odpowiednio zaprojektowane i wyprodukowane. Wysoka wytrzymałość materiału przy niewielkiej wadze oraz jego plastyczność pozwalają na tworzenie solidnych struktur cewek, które wytrzymują warunki wysokiego ciśnienia, zachowując jednocześnie doskonałe właściwości przewodzenia ciepła i długotrwałą niezawodność.

W jaki sposób warunki środowiskowe wpływają na wydajność i trwałość cewek aluminiowych?

Zwoje aluminiowe charakteryzują się doskonałą wydajnością w różnych warunkach środowiskowych dzięki naturalnej odporności na korozję oraz stabilności termicznej. Ochronna warstwa tlenkowa zapewnia odporność na wilgoć, zmiany temperatury oraz wiele środowisk chemicznych. W przypadku szczególnie agresywnych warunków korozyjnych można zastosować specjalistyczne stopy aluminium lub powłoki ochronne, aby zagwarantować optymalną wydajność i przedłużyć czas użytkowania.

Spis treści

- Nadzwyczajne właściwości termiczne Aluminium w zastosowaniach richardowych

- Odporność na korozję i zalety trwałości

- Elastyczność produkcji i projektowania

- Korzyści ekonomiczne i środowiskowe

- Strategie optymalizacji wydajności

-

Często zadawane pytania

- W jaki sposób taśmy aluminiowe porównują się do taśm miedzianych pod względem wydajności wymiany ciepła?

- Jakie wymagania konserwacyjne wiążą się z użytkowaniem taśm aluminiowych w systemach wymiany ciepła?

- Czy cewki aluminiowe nadają się do zastosowań w wymiennikach ciepła pracujących pod wysokim ciśnieniem?

- W jaki sposób warunki środowiskowe wpływają na wydajność i trwałość cewek aluminiowych?