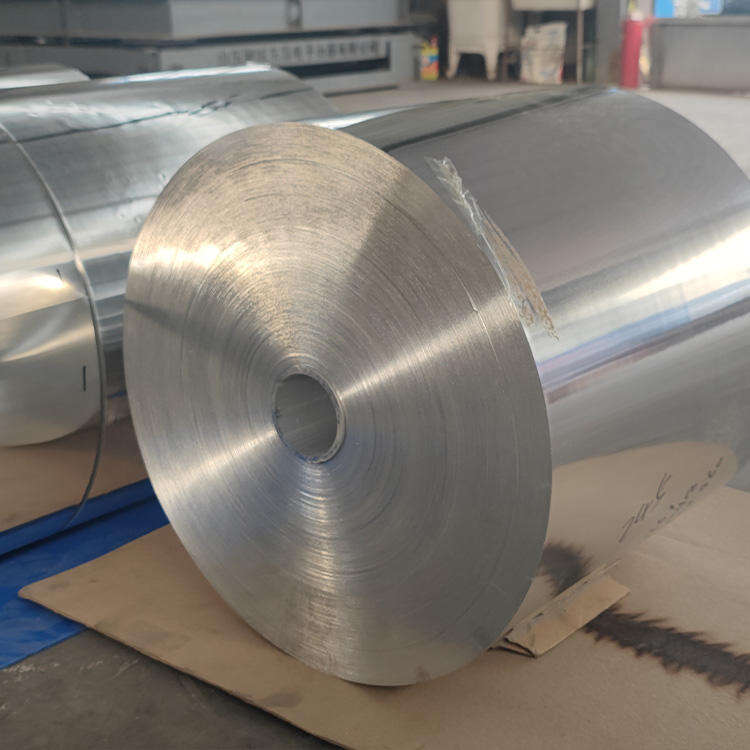

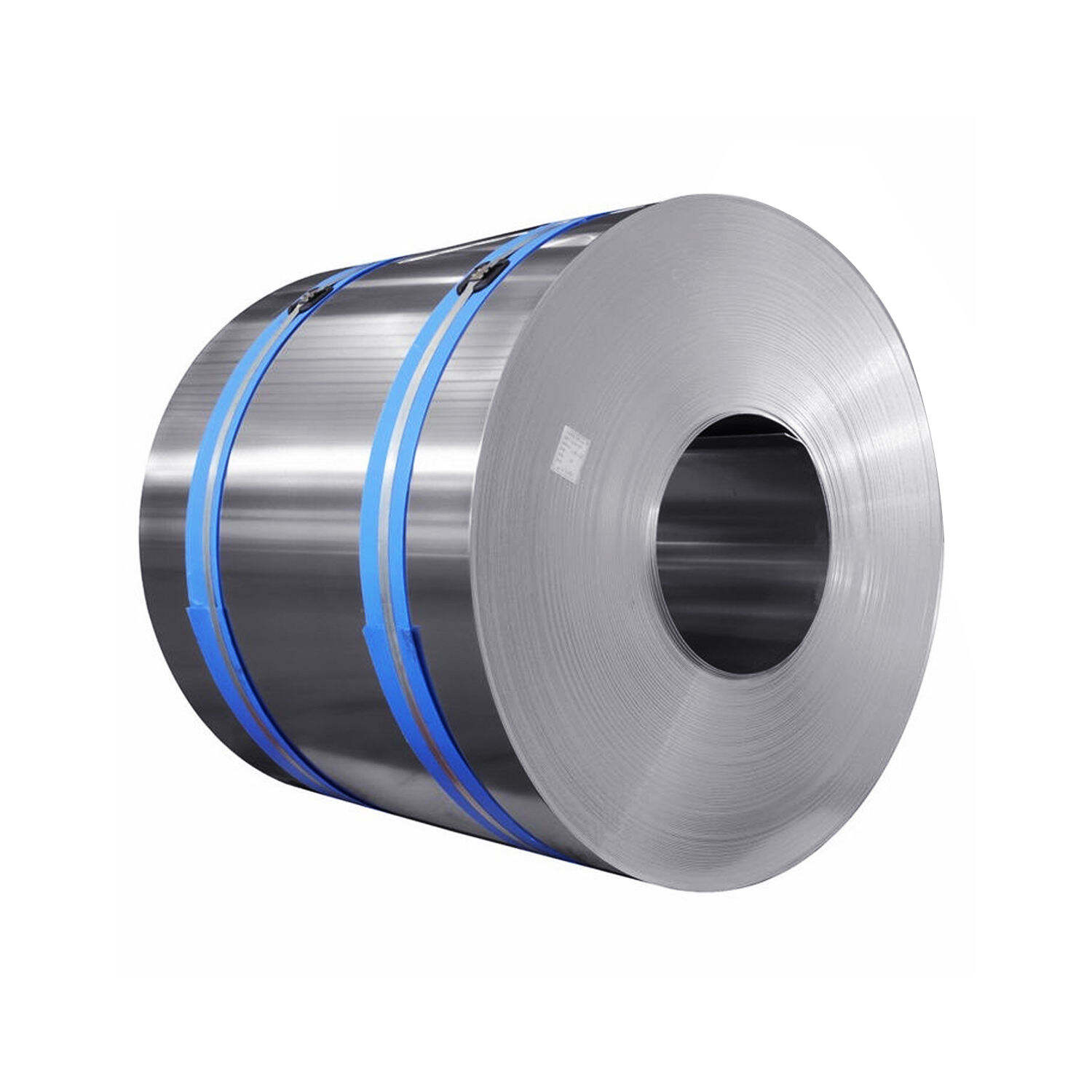

アルミニウムコイル 現代の製造業および建設業において、最も多用途で広く使用されている材料の一つです。これらの軽量かつ耐久性のある金属板は連続したコイル状に成形されており、輸送、保管、加工が非常に容易です。アルミニウムが本来持つ特性と最先端のコイル製造技術を組み合わせることで、数え切れないほどの用途において優れた性能を発揮し、コスト効率と持続可能性を維持する製品となっています。

卓越性を定義する基本的特性

優れた強度対重量特性

アルミコイルの顕著な強度対重量比は、構造的完全性を損なうことなく材料効率を維持しなければならない用途において不可欠なものとなっています。この特性は、鋼鉄の約3分の1の重量でありながら十分な引張強度を発揮するアルミニウムの結晶構造に由来しています。航空宇宙産業から自動車産業に至るまで、さまざまな業界でこの特性を活用し、性能基準を犠牲にすることなく製品全体の重量を削減しています。

製造プロセスでは、さまざまな合金技術や熱処理によってこれらの特性をさらに向上させることができます。これにより得られるアルミコイルは長さ方向にわたって一貫した機械的特性を示し、過酷な使用環境でも信頼性の高い性能を実現します。この均一性は、材料の一貫性が製品品質と製造効率に直接影響を与える大量生産環境において特に重要です。

優れた耐腐食性性能

自然な耐腐食性は、特に湿気、化学物質、または大気汚染物質にさらされる環境において、アルミニウムコイルのもう一つの特徴的な利点です。アルミニウム表面に自発的に形成される保護酸化皮膜は、腐食要因に対する内在的なバリアを創出します。この自己修復特性により、広範な保護コーティングやメンテナンス作業を必要とせずに、長期的な耐久性が保証されます。

特定の環境条件において耐腐食性を最適化するために、さまざまなアルミニウム合金組成を選択できます。マリン用途、化学処理装置、屋外建築部材などは、この内在的な保護から大きな恩恵を受けます。耐腐食性アルミニウムコイルによって得られる長寿命は、エンドユーザーにとって直接的にライフサイクルコストの削減および投資収益率の向上につながります。

製造上の利点と加工の柔軟性

生産工程の統合の合理化

現代の製造工程では、既存の生産ワークフローにスムーズに統合できる材料への依存が高まっています。アルミニウムコイルはこの点で優れており、連続的な形状により頻繁な材料ハンドリングの中断がなく、長時間の生産運転と運用効率の向上を可能にします。自動供給システムを使用すれば、オペレーターの介在を最小限に抑えながらこれらのコイルを処理でき、労働コストを削減しつつ一貫した出力品質を維持できます。

アルミニウムの延性により、スタンピング、圧延、引抜加工などのさまざまな成形加工が可能です。これら アルミニウムコイル は寸法精度や表面仕上げ品質を維持しながら、複雑な形状へ正確に成形することができます。このような多様性により、製造業者は複数の工程を統合することが可能になり、全体の製造時間と関連コストを削減できます。

多様な要件に対応するカスタマイズ可能な仕様

特定の用途要件に応じてアルミコイルの仕様をカスタマイズできる能力は、大きな競争優位性をもたらします。厚さの違い、合金組成、調質状態、表面処理などはすべて、正確な性能基準を満たすように調整可能です。このカスタマイズ機能により、材料の最適な使用が可能になると同時に、性能仕様が満たされ、あるいは上回ることが保証されます。

表面処理の選択肢により、アルミコイルの多用途性はさらに広がり、陽極酸化処理(アノダイジング)、粉体塗装、その他の化学処理などが可能です。これらの処理によって、耐摩耗性、電気伝導性、外観美などの特定の特性を向上させることができます。母材の特性と目的別の表面改質を組み合わせることで、事実上無限の応用可能性が生まれます。

複数の業界における産業用途

建設および建築分野での活用

建設業界における応用は、アルミニウムコイルの最大市場の一つであり、構造的性能、美的な多様性、長期的な耐久性を兼ね備えていることがその要因です。屋根システム、壁面カーテンウォール、建築用トリム部品などは、アルミニウムが持つ耐候性と設計の柔軟性の恩恵を受けます。複雑な形状に成形しても構造強度を維持できるため、現代的な建築デザインに最適です。

現代の建設における省エネルギーへの配慮は、アルミニウムコイルの魅力をさらに高めています。反射特性により建物外皮の熱性能が向上し、リサイクル可能性は持続可能な建設手法に合致します。これらの要素から、アルミニウムコイルはグリーンビルディング認証や省エネルギー型建設プロジェクトにおいて好まれる素材となっています。

輸送および自動車用途

輸送業界では、安全性と性能基準を維持しつつ軽量化を達成するため、アルミニウムコイルへの依存が高まっています。自動車のボディパネル、トラックトレーラー、船舶部品などは、燃料効率と積載能力の向上を目的として、アルミニウムが持つ優れた強度対重量比を活用しています。衝撃エネルギーを吸収しながら構造的完全性を保つという材料の特性は、車両の安全システムに大きく貢献しています。

高度な製造技術により、特定の輸送用途に応じて厳密に制御された特性を持つアルミニウムコイルの生産が可能になっています。熱処理プロセスによって構造部品の強度特性を最適化でき、表面処理によって過酷な使用環境下での耐腐食性を高めることができます。このようなカスタマイズにより、多様な輸送用途において最適な性能が確保されています。

経済 と 環境 に 対する 益

製品ライフサイクル全体における費用対効果

アルミニウムコイルの経済的利点は、初期の材料費を超えて、加工費用の削減、メンテナンスコストの低減、耐用年数の延長を含みます。軽量であるため輸送コストが削減され、取り扱いが容易になり、また耐腐食性により継続的なメンテナンス費用が最小限に抑えられます。これらの要素が組み合わさることで、他の材料と比較して所有総コスト(TCO)が大幅に優れています。

加工時のエネルギー効率も、もう一つの重要な経済的利点です。 アルミニウム 優れた熱伝導性と比較的低い融点により、成形および加工工程でのエネルギー需要が低減されます。さらに、アルミニウムコイルのリサイクル性は使用終了後の価値を提供し、全体的な経済性能をさらに向上させます。

持続可能性と環境責任

環境持続可能性の観点から、材料選定におけるアルミニウムコイルの優位性が高まっています。アルミニウムは高いリサイクル性を持ち、マテリアルのクローズドループ循環を可能にし、一次アルミニウム生産の需要および関連する環境負荷を低減します。再生アルミニウムの製造には一次生産に必要なエネルギーのごく一部しか必要とせず、二酸化炭素排出量を大幅に削減できます。

アルミニウムコイルは使用期間が長く、交換頻度やそれに伴う材料消費を抑えることで持続可能性に貢献します。劣化に対する耐性により長期間にわたり安定した性能を維持でき、消費された各単位の材料から最大限の有用性を引き出すことが可能です。この耐久性という特性は、循環型経済の原則や持続可能な資源管理の実践に合致しています。

よくある質問

アルミニウムコイルで一般的に利用可能な厚さの選択肢は何ですか

アルミニウムコイルは通常、0.2mmから6mmの厚さ範囲で供給されており、一般的な仕様には1mm、2mm、3mmなどがあります。特定の厚さの選定は用途に応じて異なり、装飾用途には薄手のもの、構造部品には厚手の材料が使用されます。特殊な用途で標準外の寸法が必要な場合でも、カスタム対応可能なことが多くあります。

異なるアルミニウム合金の組成はコイルの性能にどのように影響しますか

さまざまなアルミニウム合金の組成は、特定の用途に適したそれぞれ異なる性能特性を備えています。純アルミニウムは優れた耐食性と成形性を持ち、アルミニウム・マンガン系合金は強度が向上しています。アルミニウム・マグネシウム系合金はさらに高い耐食性と溶接性を発揮するため、船舶用途に最適です。適切な合金組成の選定は、特定の性能要件や環境条件に合わせる必要があります。

アルミコイルの特性を向上させるための表面処理方法にはどのようなものがありますか

アルミコイルの表面処理には、耐食性と耐摩耗性を高めるための陽極酸化処理(アノダイジング)、色付けや追加的な保護を提供するための粉体塗装、接着性を改善するための化学処理が含まれます。マイルフィニッシュはアルミニウム本来の表面を提供し、ブラシ仕上げは建築用途における美的魅力を持たせます。各処理方法は特定の利点を提供するため、用途に応じて適切なものを選定する必要があります。

アルミコイルの品質を維持するために、どのように保管および取り扱うべきですか

アルミニウムコイルの適切な保管には、表面品質を維持し、汚染を防ぐため、湿気、直射日光、化学物質への露出から保護する必要があります。コイルは乾燥した換気の良い場所に保管し、変形を防ぐために十分なサポートを施す必要があります。取り扱い時には、表面接触や傷を最小限に抑え、大型のコイルには適切な揚重設備を使用してください。最良の表面状態を確保するため、加工時まで保護包装材はそのままにしてください。