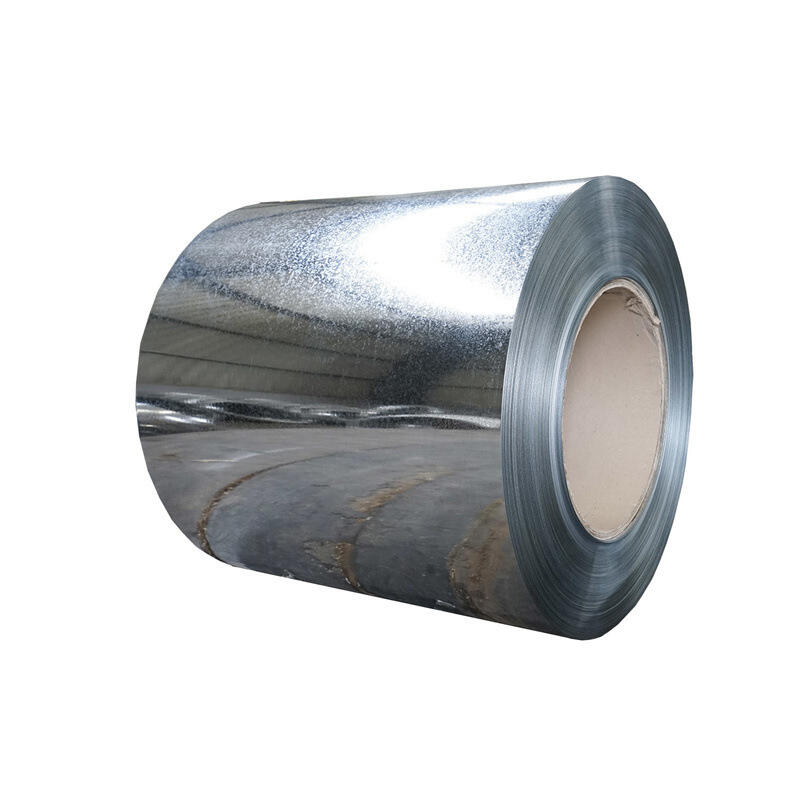

คอยล์ชุบสังกะสี: เหล็กคุณภาพสูงทนต่อการกัดกร่อนสำหรับการใช้งานระดับโลก

1. องค์ประกอบของวัตถุดิบ

แก่นหลักของคอยล์ชุบสังกะสีของเราคือเหล็กกล้าคาร์บอนต่ำคุณภาพสูง ที่ได้รับการคัดเลือกมาเพื่อให้มีคุณสมบัติทางกลที่ยอดเยี่ยมและเข้ากันได้ดีกับกระบวนการชุบสังกะสี เราใช้แผ่นเหล็กพื้นฐานสองประเภทหลัก เพื่อรองรับความต้องการในการใช้งานที่หลากหลาย

- แถบเหล็กรีดเย็น: เหมาะสำหรับการใช้งานที่ต้องการคุณภาพผิวเรียบที่แม่นยำและสามารถดัดขึ้นรูปได้ลึก (เช่น อุปกรณ์เครื่องใช้ในบ้าน ชิ้นส่วนยานยนต์) โดยมีเกรดต่างๆ เช่น Q195, Q235 และ Q345 ซึ่งรับประกันประสิทธิภาพการเชื่อมและการตัดแตะที่ยอดเยี่ยม

- แถบเหล็กกล้ารีดร้อน: นิยมใช้ในงานโครงสร้าง (เช่น ไซโลเก็บเหล็ก กรอบโครงสร้างอาคาร) เนื่องจากมีความแข็งแรงสูง มีให้เลือกหลายเกรด เช่น SGC 340, SGC 490 และ SGH 400

ชั้นเคลือบป้องกันประกอบด้วย สังกะสีบริสุทธิ์ (Zn) หรือ โลหะผสมสังกะสี-อลูมิเนียม (Al-Zn) , นำมาเคลือบโดยใช้เทคโนโลยีการจุ่มร้อน เพื่อสร้างชั้นผิวที่ยึดเกาะกันทางโลหะวิทยา ซึ่งช่วยป้องกันสนิมและการเสื่อมสภาพจากสิ่งแวดล้อม

2. การใช้ กระบวนการผลิตแม่นยํา

คอยล์ชุบสังกะสีของเราผ่านกระบวนการผลิตอย่างต่อเนื่องและเข้มงวด เพื่อให้มั่นใจในคุณภาพและความสม่ำเสมอในการทำงาน

- การเตรียมวัสดุดิบ: คอยล์เหล็กพื้นฐานถูกตัดให้มีขนาดตามที่กำหนด และตรวจสอบเพื่อหาสิ่งเจือปนหรือข้อบกพร่อง

- การทำความสะอาดและเตรียมพื้นผิว: เหล็กจะผ่านกระบวนการถอดไขมัน (ด้วยสารละลายด่าง) เพื่อขจัดน้ำมัน/ไขมัน แล้วนำไปชุบกรด (กรดอ่อน) เพื่อกำจัดสนิมหรือเขม่าเหล็กออก และล้างน้ำเพื่อลดสารตกค้าง—ซึ่งเป็นขั้นตอนสำคัญต่อการยึดเกาะของชั้นเคลือบ

- การเคลือบด้วยสังกะสีแบบชุบร้อน: หลังทำความสะอาด เหล็กจะถูกจุ่มลงในอ่างสังกะสีหลอมเหลว (≈450℃/842°F) โดยสังกะสีจะทำปฏิกิริยากับเหล็กเกิดเป็นชั้นโลหะผสมสังกะสี-เหล็กที่แน่นหนา ขั้นตอนนี้ให้ความต้านทานการกัดกร่อนได้อย่างเหนือชั้น

- การระบายความร้อนและการตกแต่ง ม้วนเหล็กจะถูกระบายความร้อนเพื่อให้ชั้นเคลือบแข็งตัว จากนั้นสามารถทำการรักษาเพิ่มเติมตามความต้องการของลูกค้า เช่น การเคลือบน้ำมันป้องกันสนิม การติดฟิล์มพีวีซี หรือการพ่นสี

- การตรวจสอบคุณภาพ: ม้วนเหล็กแต่ละม้วนจะต้องผ่านการทดสอบความหนาของชั้นเคลือบ ผิวสัมผัส และคุณสมบัติทางกล ก่อนบรรจุภัณฑ์

3. มาตรฐานและข้อกำหนดสากล

ผลิตภัณฑ์ม้วนเหล็กชุบสังกะสีของเราผลิตตามมาตรฐานสากลที่สำคัญ เพื่อให้มั่นใจถึงการเข้าถึงตลาดและความสม่ำเสมอของคุณภาพทั่วโลก

มาตรฐานสากลหลัก

| ภาค |

มาตรฐาน |

ข้อกำหนดหลัก |

| อเมริกาเหนือ |

ASTM A653/A653M |

ระบุประเภทของชั้นเคลือบ (G30-G90) และคุณสมบัติทางกล (แรงดึง: 230-550 MPa) |

| ยุโรป |

EN 10346 |

ครอบคลุมผลิตภัณฑ์ที่เคลือบด้วยการจุ่มร้อน (Zn, Al-Zn) พร้อมกฎระเบียบที่เข้มงวดเกี่ยวกับมวลสารเคลือบและความเหนียว |

| ญี่ปุ่น |

JIS G3302 |

เน้นมวลสารเคลือบ (Z12-Z60) และคุณภาพผิวสำหรับการใช้งานอุตสาหกรรม |

| ออสเตรเลีย |

AS/NZS 4671 |

กำหนดเกณฑ์ประสิทธิภาพสำหรับเหล็กชุบสังกะสีเพื่อการก่อสร้างและงานทั่วไป |

| สากล |

ISO 3575 |

มาตรฐานอ้างอิงระดับโลกสำหรับขดลวดเหล็กกล้าคาร์บอนต่ำที่เคลือบสังกะสีด้วยวิธีจุ่มร้อน |

ข้อมูลจำเพาะของผลิตภัณฑ์

- ความหนา: 0.12-6.00 มม. (สามารถปรับแต่งได้ตามการใช้งานพิเศษ)

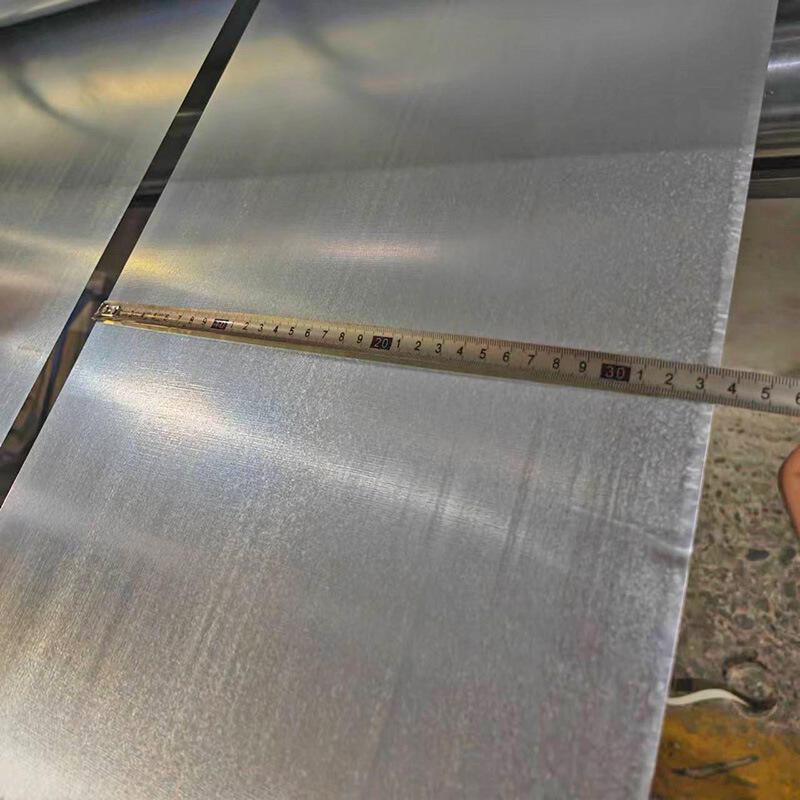

- ความกว้าง: 600-1850 มม. (สามารถปรับขนาดให้เหมาะสมกับอุปกรณ์แปรรูป)

- น้ําหนักของโค้ล: 3-8 ตันต่อคอยล์

- มวลสารเคลือบสังกะสี: 40-440 กรัม/ม² (สองด้าน); 30-220 กรัม/ม² (ด้านเดียว) ข้อกำหนดระดับสูง (275 กรัม/ม² ขึ้นไป) เหมาะสำหรับการใช้งานกลางแจ้งหรือสภาพแวดล้อมที่รุนแรง

- เกรด: รวมถึง DX51D-DX57D (ยุโรป), SGCC/SGH400 (ญี่ปุ่น), S220GD-S550GD (โครงสร้าง), และ Q195-Q345 (จีน)

- สภาพผิวสำเร็จรูป: ผิวเคลือบแบบปกติ ผิวเคลือบที่ลดขนาดลง หรือผิวเคลือบที่ไม่มีลาย (สำหรับความต้องการด้านความสวยงาม)

4. การรับรองและการประกันคุณภาพ

คำมั่นสัญญาของเราในเรื่องคุณภาพได้รับการยืนยันจากใบรับรองที่เป็นที่ยอมรับในระดับสากล:

- ระบบการจัดการ: ISO 9001 (การจัดการคุณภาพ)

- ใบรับรองผลิตภัณฑ์: CE, API, SGS และ BV - รับรองความสอดคล้องกับมาตรฐานด้านความปลอดภัยและประสิทธิภาพ

- การตรวจสอบจากหน่วยงานภายนอก: ยอมรับการตรวจสอบอิสระ (เช่น SGS) สำหรับความหนาของชั้นเคลือบ คุณสมบัติทางกล และความต้านทานการกัดกร่อน

นี่คือแผ่นข้อมูลจำเพาะอย่างละเอียดสำหรับคอยล์ชุบสังกะสี ซึ่งจัดเรียงตามมาตรฐานสากลและพารามิเตอร์ทางเทคนิค เพื่อให้สอดคล้องกับข้อกำหนดด้านการรับรองระหว่างประเทศและความชัดเจน

คอยล์ชุบสังกะสี: ข้อมูลจำเพาะทางเทคนิคและการปฏิบัติตามมาตรฐานสากล

พารามิเตอร์ผลิตภัณฑ์ทั่วไป

| พารามิเตอร์ |

พิสัย |

ค่ามาตรฐานสากล |

| เกรดวัสดุ |

เหล็กคาร์บอนต่ำ เหล็ก HSLA |

DX51D, DX52D, DX53D, SGCC, S220GD |

| ความหนา |

0.12 มม. - 6.00 มม. |

0.3 มม., 0.5 มม., 0.8 มม., 1.0 มม., 2.0 มม. |

| ความกว้าง |

600 มม. - 1850 มม. |

1000 มม., 1219 มม., 1500 มม., 1800 มม. |

| ขนาดเส้นผ่านศูนย์กลางของขดลวด |

508 มม. (20 นิ้ว), 610 มม. (24 นิ้ว) |

508 มม. (มาตรฐานสำหรับตลาดส่วนใหญ่) |

| น้ำหนักขดลวด |

3MT - 8MT |

5MT - 7MT (นิยมใช้ในงานโลจิสติกส์) |

| การบำบัดผิว |

ผิวเคลือบปกติ ผิวเคลือบที่ลดการเป็นเม็ด และผิวเคลือบที่ไม่มีเม็ด |

ผิวเคลือบที่ไม่มีเม็ด (เกรดอุตสาหกรรมยานยนต์) |

| ประเภทการเคลือบ |

ชุบสังกะสีแบบจุ่มร้อน (Zn), โลหะผสม Zn-Al (Al 55%) |

สังกะสีบริสุทธิ์ (ใช้ทั่วไป) Zn-Al (ทนต่อการกัดกร่อนสูง) |

ข้อกำหนดการเคลือบสังกะสี

| รหัสการเคลือบ |

ปริมาณการเคลือบสังกะสี (กรัม/ตารางเมตร, เคลือบทั้งสองด้าน) |

ความหนาเทียบเท่า (ไมครอน) |

แอปพลิเคชันทั่วไป |

| Z40 |

40 |

5.7 |

สภาพแวดล้อมภายในที่แห้ง |

| Z60 |

60 |

8.6 |

การสัมผัสภายนอกในระดับปานกลาง |

| Z80 |

80 |

11.4 |

การก่อสร้างทั่วไป |

| Z100 |

100 |

14.3 |

อุปกรณ์การเกษตร |

| Z120 |

120 |

17.1 |

โครงสร้างภายนอก |

| Z180 |

180 |

25.7 |

พื้นที่ชายฝั่ง |

| Z275 |

275 |

39.3 |

การใช้งานอุตสาหกรรมหนัก |

| Z350 |

350 |

50 |

สภาพแวดล้อมที่กัดกร่อนรุนแรง |

คุณสมบัติทางกล

| คุณสมบัติ |

พิสัย |

มาตรฐานการทดสอบ |

| ความต้านทานแรงดึง |

270MPa - 550MPa |

ISO 6892-1, ASTM E8 |

| ความต้านทานแรงดึง |

220MPa - 500MPa |

ISO 6892-1, ASTM E8 |

| การยืดตัว (A80mm) |

10% - 40% |

ISO 6892-1, ASTM E8 |

| ความสามารถในการดัดงอ |

งอ 180° ไม่มีรอยแตกร้าว (d=0-3t) |

EN 10113-3, ASTM E290 |

ภูมิภาค สอดคล้องกับมาตรฐาน

อเมริกาเหนือ (ASTM A653/A653M)

| เกรด |

ความแข็งแรงของความแรง (MPa) |

ความต้านทานแรงดึง (MPa) |

การยืดตัว (%) |

รหัสการเคลือบ |

| CS ประเภท B |

≥230 |

310-450 |

≥30 |

G30-G90 |

| HSLAS 350 |

≥240 |

350-500 |

≥20 |

G30-G90 |

| HSLAS 450 |

≥310 |

450-600 |

≥15 |

G30-G90 |

| HDG Structural |

≥345 |

450-600 |

≥18 |

G60-G90 |

ยุโรป (EN 10346)

| เกรด |

ความแข็งแรงของความแรง (MPa) |

ความต้านทานแรงดึง (MPa) |

การยืดตัว (%) |

มวลเคลือบ (g/m²) |

| DX51D |

280-360 |

270-500 |

≥28 |

Z10-Z275 |

| DX53D |

240-320 |

270-410 |

≥30 |

Z10-Z275 |

| S220GD |

≥220 |

300-430 |

≥26 |

Z10-Z275 |

| S350GD |

≥350 |

420-550 |

≥18 |

Z10-Z275 |

ญี่ปุ่น (JIS G3302)

| เกรด |

ความแข็งแรงของความแรง (MPa) |

ความต้านทานแรงดึง (MPa) |

การยืดตัว (%) |

รหัสการเคลือบ |

| SGCC |

≥280 |

300-420 |

≥20 |

Z12-Z60 |

| SGCD1 |

≥240 |

270-380 |

≥30 |

Z12-Z60 |

| SGCD2 |

≥210 |

270-380 |

≥34 |

Z12-Z60 |

| SGH400 |

≥400 |

490-610 |

≥18 |

Z12-Z60 |

จีน (GB/T 2518)

| เกรด |

ความแข็งแรงของความแรง (MPa) |

ความต้านทานแรงดึง (MPa) |

การยืดตัว (%) |

มวลเคลือบ (g/m²) |

| DC51D+Z |

280-360 |

270-500 |

≥28 |

Z10-Z275 |

| DC53D+Z |

240-320 |

270-410 |

≥30 |

Z10-Z275 |

| Q195 |

≥195 |

315-430 |

≥33 |

Z40-Z275 |

| Q235 |

≥235 |

375-500 |

≥26 |

Z40-Z275 |

ออสเตรเลีย/นิวซีแลนด์ (AS/NZS 4671)

| ชั้นเรียน |

ความต้านทานแรงดึงขั้นต่ำ (MPa) |

แรงดึงสูงสุดขั้นต่ำ (MPa) |

มวลเคลือบ (g/m²) |

| C250 |

250 |

330 |

100-275 |

| C350 |

350 |

430 |

100-275 |

| C450 |

450 |

500 |

100-275 |