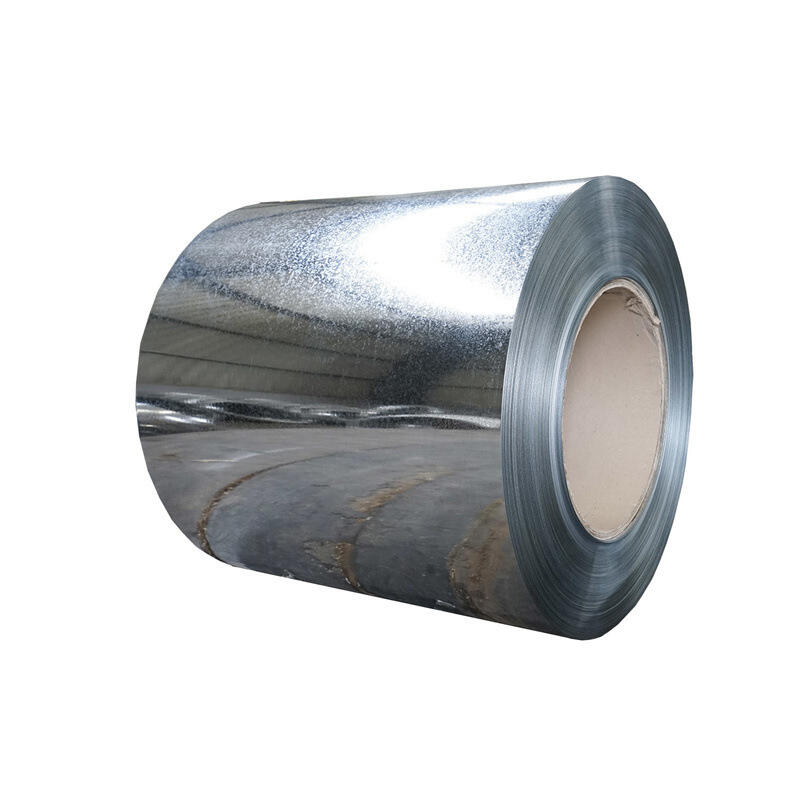

Verzinkte Spule: Hochwertiger korrosionsbeständiger Stahl für globale Anwendungen

1. Zusammensetzung des Rohmaterials

Im Kern unserer verzinkten Spulen befinden sich hochwertige kaltgewalzte Stähle mit niedrigem Kohlenstoffgehalt, die aufgrund ihrer hervorragenden mechanischen Eigenschaften und Kompatibilität mit Verzinkungsverfahren ausgewählt werden. Zur Abdeckung unterschiedlicher Anwendungsanforderungen verwenden wir zwei Haupttypen von Grundwerkstoffen:

- Kaltgewalzte Stahlbänder: Ideal für Anwendungen, die eine präzise Oberflächenqualität und hohe Umformbarkeit erfordern (z. B. Haushaltsgeräte, Automobilteile), wobei Sorten wie Q195, Q235 und Q345 eine hervorragende Schweiß- und Stanzleistung gewährleisten.

- Warmgewalzte Stahlbänder: Bevorzugt für Konstruktionsanwendungen (z. B. Stahlsilos, Baukonstruktionen) aufgrund ihrer hohen Festigkeit, erhältlich in Sorten wie SGC 340, SGC 490 und SGH 400.

Die Schutzbeschichtung besteht aus reinem Zink (Zn) oder zink-Aluminium-(Al-Zn)-Legierung , aufgebracht mittels Feuerverzinkung, um eine metallurgisch verbundene Schicht zu bilden, die Rost und Umwelteinflüsse verhindert.

2. Präziser Fertigungsprozess

Unsere verzinkten Coils durchlaufen einen strengen, kontinuierlichen Produktionsprozess, um eine gleichbleibende Qualität und Leistung sicherzustellen:

- Rohstoffvorbereitung: Träger-Stahlcoils werden auf vorgegebene Abmessungen geschnitten und auf Verunreinigungen oder Fehler geprüft.

- Reinigung & Vorbehandlung: Der Stahl wird entfettet (alkalische Lösung), um Öl/Fett zu entfernen, gebeizt (schwache Säure), um Rost/Zunder zu beseitigen, und gespült, um Rückstände zu neutralisieren – entscheidend für die Haftung der Beschichtung.

- Wärmegalvanisierung: Der gereinigte Stahl wird in ein Bad aus flüssigem Zink (≈450 °C/842 °F) eingetaucht, wobei Zink mit dem Stahl reagiert und eine dichte Zink-Eisen-Legierungsschicht bildet. Dieser Schritt gewährleistet hervorragenden Korrosionsschutz.

- Kühlen & Veredeln: Die Coils werden abgekühlt, um die Beschichtung zu verfestigen, und anschließend je nach Kundenanforderung mit Optionen wie Rostschutzöl, PVC-Folie oder Farbbeschichtung behandelt.

- Qualitätskontrolle: Jeder Coil wird vor der Verpackung auf Schichtdicke, Oberflächenqualität und mechanische Eigenschaften geprüft.

3. Globale Standards und Spezifikationen

Unsere verzinkten Coils werden gemäß wichtigen internationalen Normen hergestellt, um weltweiten Marktzugang und konsistente Leistungsfähigkeit sicherzustellen:

Wichtige globale Standards

| Region |

Standard |

Kernanforderungen |

| Nordamerika |

ASTM A653/A653M |

Legt Beschichtungsbezeichnungen (G30-G90) und mechanische Eigenschaften (Streckgrenze: 230–550 MPa) fest. |

| Europa |

EN 10346 |

Umfasst feuerverzinkte Produkte (Zn, Al-Zn) mit strengen Vorgaben zur Beschichtungsmasse und Duktilität. |

| Japan |

JIS G3302 |

Konzentriert sich auf die Beschichtungsmasse (Z12-Z60) und Oberflächenqualität für den industriellen Einsatz. |

| Australien |

AS/NZS 4671 |

Definiert Leistungskriterien für strukturelle und allgemeine Verwendung von verzinktem Stahl. |

| Internationale |

ISO 3575 |

Globaler Benchmark für kohlenstoffarme, feuerverzinkte Coils. |

PRODUKTSPEZIFIKATIONEN

- Dicke: 0,12–6,00 mm (anpassbar für Sonderanwendungen)

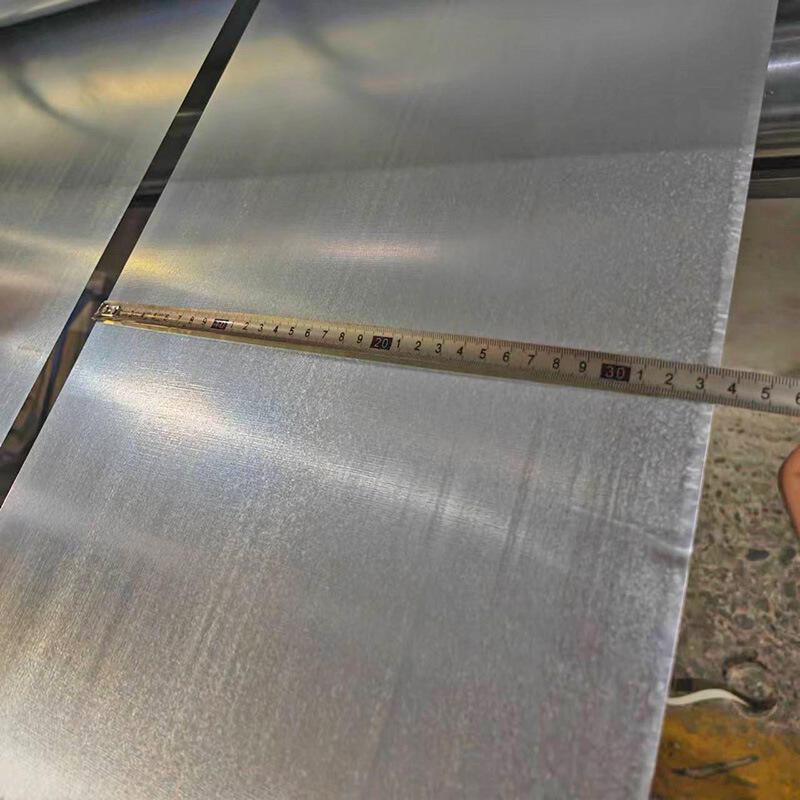

- Breite: 600–1850 mm (verstellbar, um die Verarbeitungsgeräte zu passen)

- Gewicht der Spule: 3-8 Tonnen pro Spule

- Zinkbeschichtungsmasse: 40–440 g/m² (beidseitig); 30–220 g/m² (einseitig). Hochwertige Spezifikationen (275 g/m²+) eignen sich für Außenbereiche/anspruchsvolle Umgebungen

- Sorten: Beinhaltet DX51D-DX57D (Europa), SGCC/SGH400 (Japan), S220GD-S550GD (konstruktiv) und Q195-Q345 (China)

- Oberflächenfinish: Regulärer Kristall, reduzierter Kristall oder kristallfrei (für ästhetische Anforderungen)

4. Zertifizierung und Qualitätsicherung

Unsere Qualitätszusage wird durch weltweit anerkannte Zertifizierungen bestätigt:

- Managementsystem: ISO 9001 (Qualitätsmanagement)

- Produktzertifizierungen: CE, API, SGS und BV – sicherstellen der Einhaltung von Sicherheits- und Leistungsstandards

- Überprüfung durch Dritte: Akzeptiert unabhängige Prüfungen (z. B. SGS) hinsichtlich Beschichtungsstärke, mechanischer Eigenschaften und Korrosionsbeständigkeit

Hier finden Sie ein umfassendes technisches Datenblatt für verzinkte Coils, geordnet nach internationalen Normen und technischen Parametern, um die Anforderungen an internationale Anerkennung und Klarheit zu erfüllen:

Verzinkte Spule: Technische Spezifikationen und Einhaltung internationaler Normen

Allgemeine Produktparameter

| Parameter |

Reichweite |

Internationale Standardwerte |

| Materialqualität |

Kohlenstoffarmer Stahl, HSLA-Stahl |

DX51D, DX52D, DX53D, SGCC, S220GD |

| Dicke |

0,12 mm - 6,00 mm |

0,3 mm, 0,5 mm, 0,8 mm, 1,0 mm, 2,0 mm |

| Weite |

600 mm - 1850 mm |

1000 mm, 1219 mm, 1500 mm, 1800 mm |

| Wickelinnenradius |

508 mm (20"), 610 mm (24") |

508 mm (Standard für die meisten Märkte) |

| Wickelgewicht |

3MT - 8MT |

5MT - 7MT (üblich für Logistik) |

| Oberflächenbehandlung |

Reguläres Zungenmuster, minimiertes Zungenmuster, kein Zungenmuster |

Kein Zungenmuster (Automobilqualität) |

| Art der Beschichtung |

Feuerverzinkung mit Zink (Zn), Zn-Al-Legierung (55 % Al) |

Reines Zn (allgemeine Verwendung), Zn-Al (hohe Korrosionsbeständigkeit) |

Anforderungen an die Zinkbeschichtung

| Beschichtungsbezeichnung |

Zinkbeschichtungsmasse (g/m², beidseitig) |

Dicke äquivalent (μm) |

Typische Anwendung |

| Z40 |

40 |

5.7 |

Innen trockene Umgebungen |

| Z60 |

60 |

8.6 |

Milde Außenexposition |

| Z80 |

80 |

11.4 |

Allgemeiner Bau |

| Z100 |

100 |

14.3 |

Landwirtschaftliche Ausrüstung |

| Z120 |

120 |

17.1 |

Außenkonstruktionen |

| Z180 |

180 |

25.7 |

Küstengebiete |

| Z275 |

275 |

39.3 |

Schwerindustrielle Nutzung |

| Z350 |

350 |

50 |

Schwere Korrosionsumgebungen |

Mechanische Eigenschaften

| Eigentum |

Reichweite |

Prüfstand |

| Zugfestigkeit |

270MPa - 550MPa |

ISO 6892-1, ASTM E8 |

| Fließgrenze |

220MPa - 500MPa |

ISO 6892-1, ASTM E8 |

| Dehnung (A80mm) |

10 % - 40 % |

ISO 6892-1, ASTM E8 |

| Biegevermögen |

180° Biegung, keine Risse (d=0-3t) |

EN 10113-3, ASTM E290 |

Örtlichen Normenkonformität

Nordamerika (ASTM A653/A653M)

| Qualitätsstufe |

Streckgrenze (MPa) |

Zugfestigkeit (MPa) |

Dehnung (%) |

Beschichtungsbezeichnung |

| CS Typ B |

≥230 |

310-450 |

≥30 |

G30-G90 |

| HSLAS 350 |

≥240 |

350-500 |

≥20 |

G30-G90 |

| HSLAS 450 |

≥310 |

450-600 |

≥15 |

G30-G90 |

| HDG Struktur |

≥345 |

450-600 |

≥18 |

G60-G90 |

Europa (EN 10346)

| Qualitätsstufe |

Streckgrenze (MPa) |

Zugfestigkeit (MPa) |

Dehnung (%) |

Beschichtungsmasse (g/m²) |

| DX51D |

280-360 |

270-500 |

≥28 |

Z10-Z275 |

| DX53D |

240-320 |

270-410 |

≥30 |

Z10-Z275 |

| S220GD |

≥220 |

300-430 |

≥26 |

Z10-Z275 |

| S350GD |

≥350 |

420-550 |

≥18 |

Z10-Z275 |

Japan (JIS G3302)

| Qualitätsstufe |

Streckgrenze (MPa) |

Zugfestigkeit (MPa) |

Dehnung (%) |

Beschichtungsbezeichnung |

| SGCC |

≥280 |

300-420 |

≥20 |

Z12-Z60 |

| SGCD1 |

≥240 |

270-380 |

≥30 |

Z12-Z60 |

| SGCD2 |

≥210 |

270-380 |

≥34 |

Z12-Z60 |

| SGH400 |

≥400 |

490-610 |

≥18 |

Z12-Z60 |

China (GB/T 2518)

| Qualitätsstufe |

Streckgrenze (MPa) |

Zugfestigkeit (MPa) |

Dehnung (%) |

Beschichtungsmasse (g/m²) |

| DC51D+Z |

280-360 |

270-500 |

≥28 |

Z10-Z275 |

| DC53D+Z |

240-320 |

270-410 |

≥30 |

Z10-Z275 |

| Q195 |

≥195 |

315-430 |

≥33 |

Z40-Z275 |

| Q235 |

≥235 |

375-500 |

≥26 |

Z40-Z275 |

Australien/Neuseeland (AS/NZS 4671)

| Klasse |

Mindeststreckgrenze (MPa) |

Mindestzugfestigkeit (MPa) |

Beschichtungsmasse (g/m²) |

| C250 |

250 |

330 |

100-275 |

| C350 |

350 |

430 |

100-275 |

| C450 |

450 |

500 |

100-275 |